Yongte est un fabricant professionnel de machine à profilés de porte bois-plastique en Chine. La machine à profilés de porte bois-plastique est utilisée pour la production d'équipements de porte bois-plastique, comprenant généralement une extrudeuse de panneaux de porte bois-plastique, une ligne d'extrusion de cadre de porte bois-plastique, un équipement de pressage à chaud tridimensionnel de panneaux de porte bois-plastique, une machine à film et une série de moules et d'accessoires requis par l'équipement.

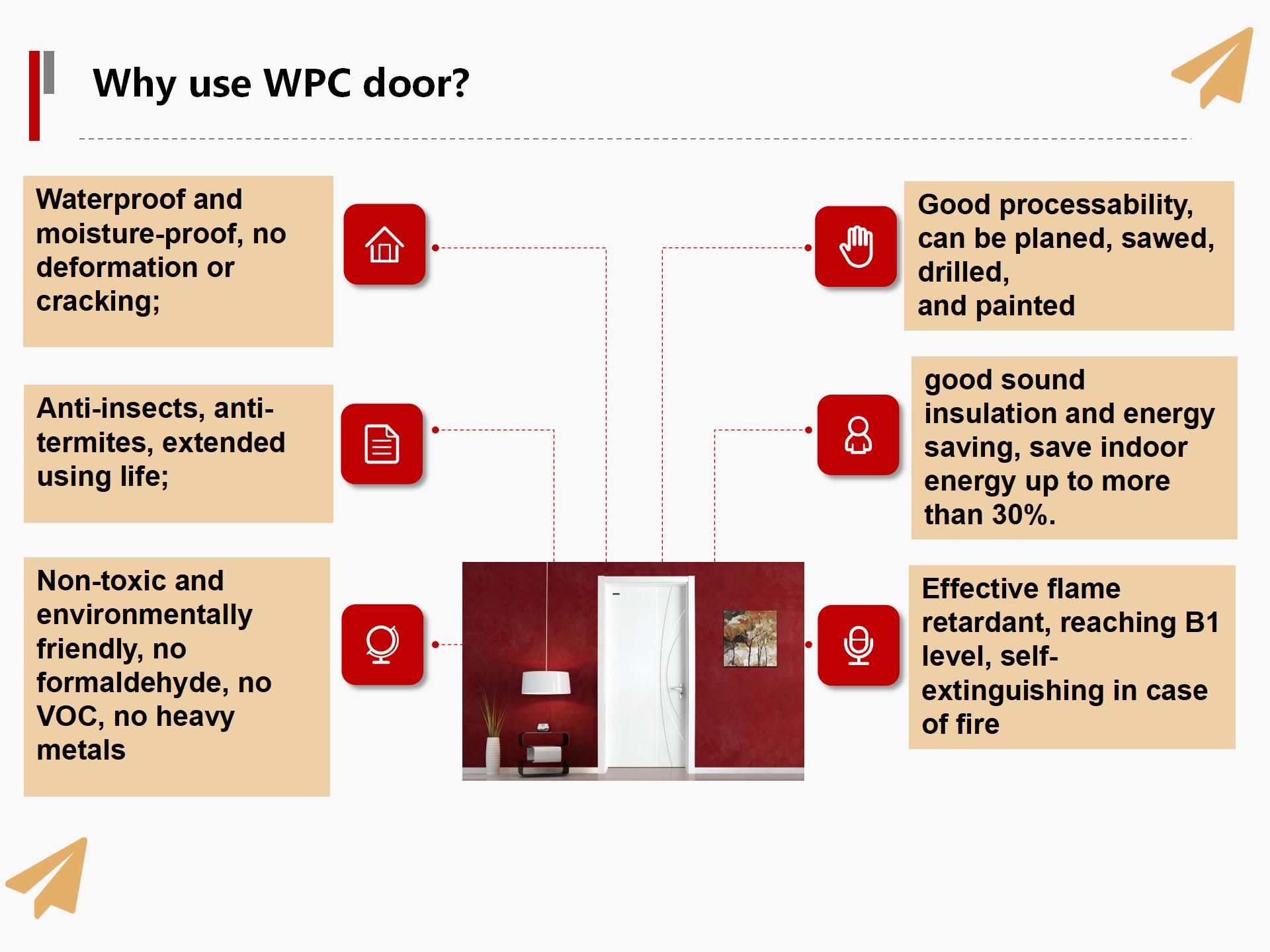

En tant que matériau de construction émergent respectueux de l'environnement, la porte bois-plastique produite par la machine à profilés de porte bois-plastique Yongte a été largement préoccupée par son matériau unique et ses excellentes performances. La machine à profilés de porte bois-plastique fait référence au processus de production de transformation de matériaux composites bois-plastique en panneaux de porte bois-plastique.

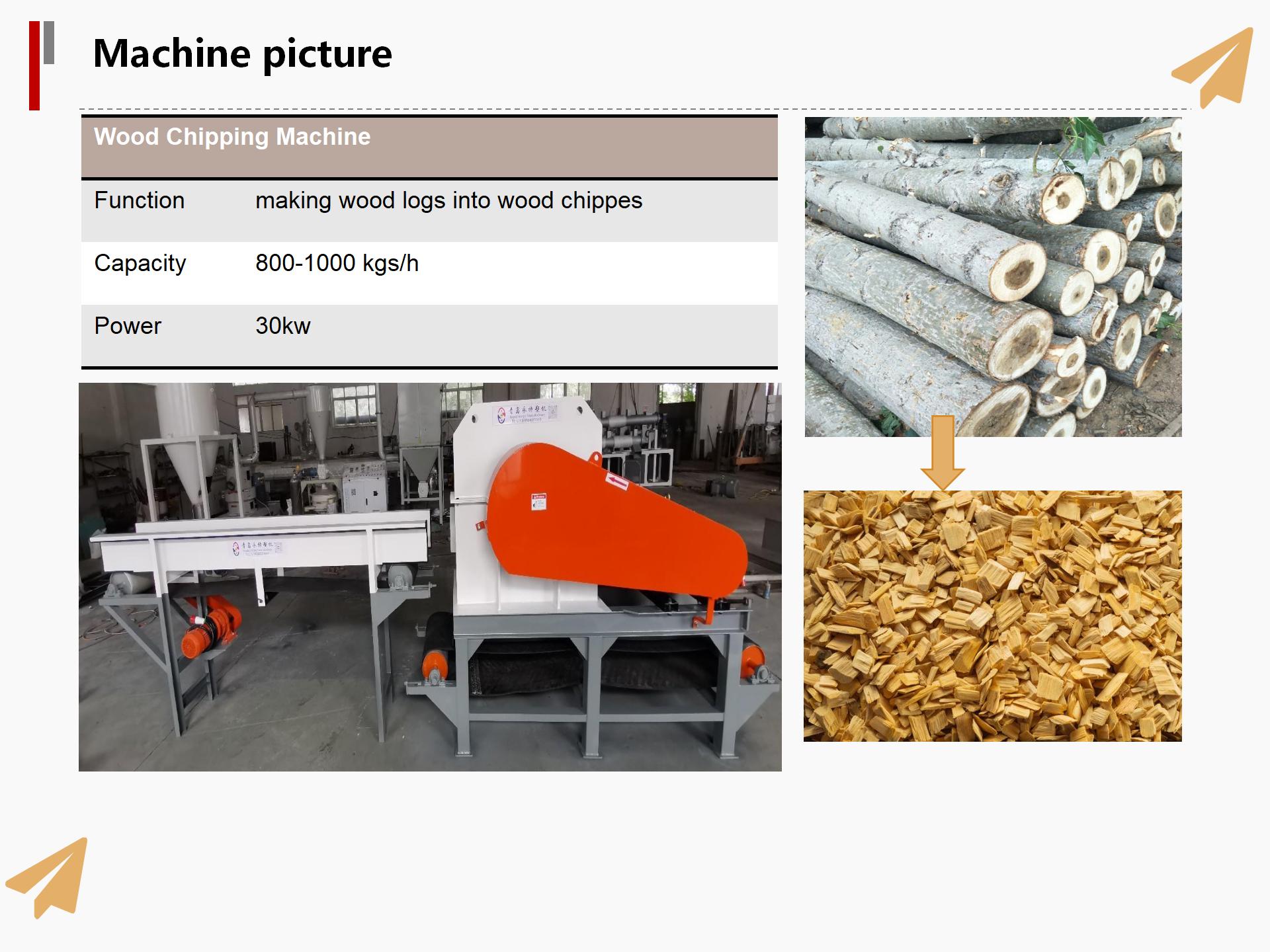

| Nom de l'équipement |

Fonction | Capacité de production | Pouvoir |

| Machine à déchiqueter le bois |

transformer des bûches de bois en copeaux de bois |

800-1000kg/h | 30 kW |

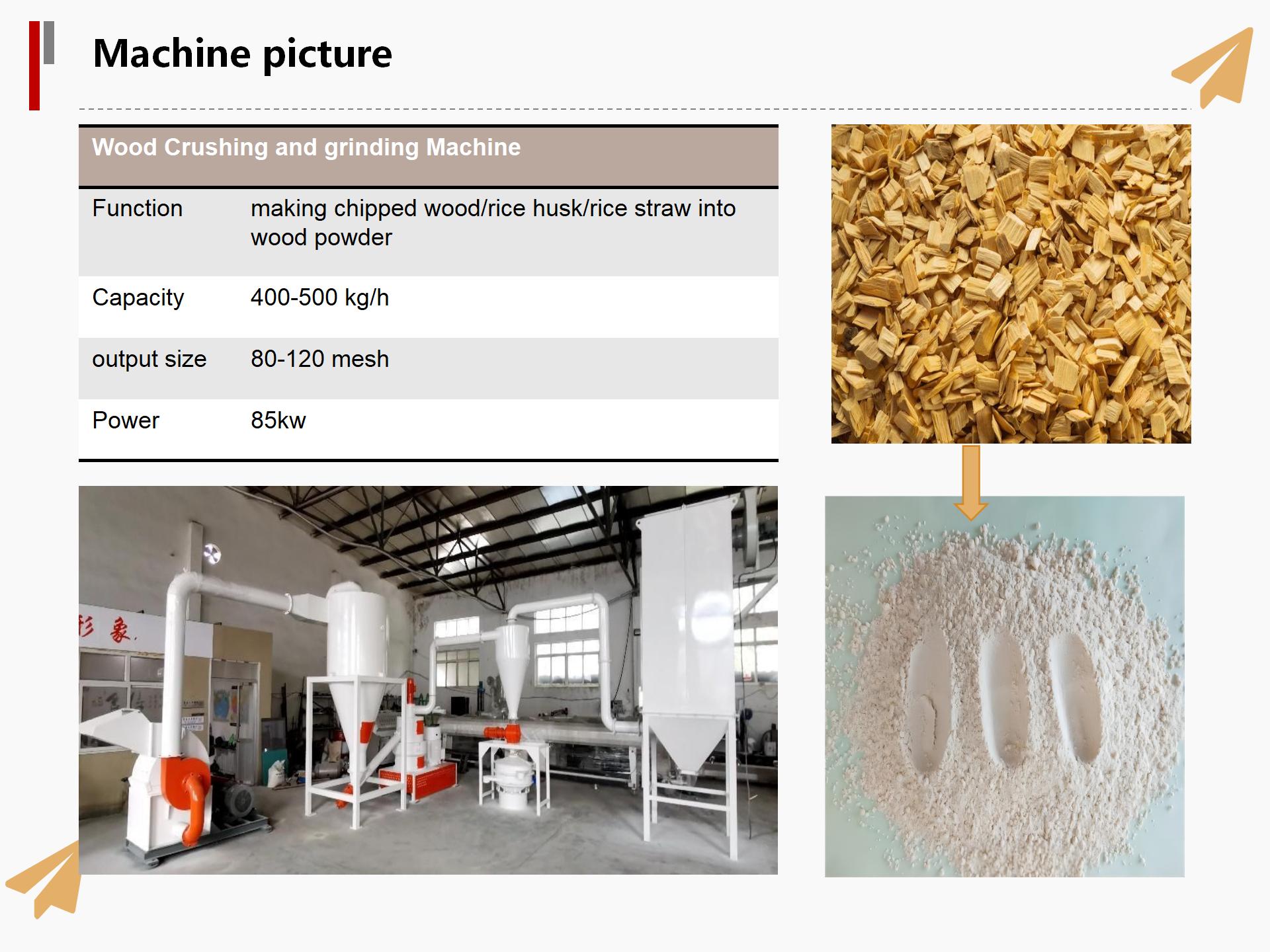

| Machine de concassage et de meulage du bois |

transformer du bois déchiqueté/des balles de riz/de la paille de riz en poudre de bois |

400-500 kg/heure | 85kw |

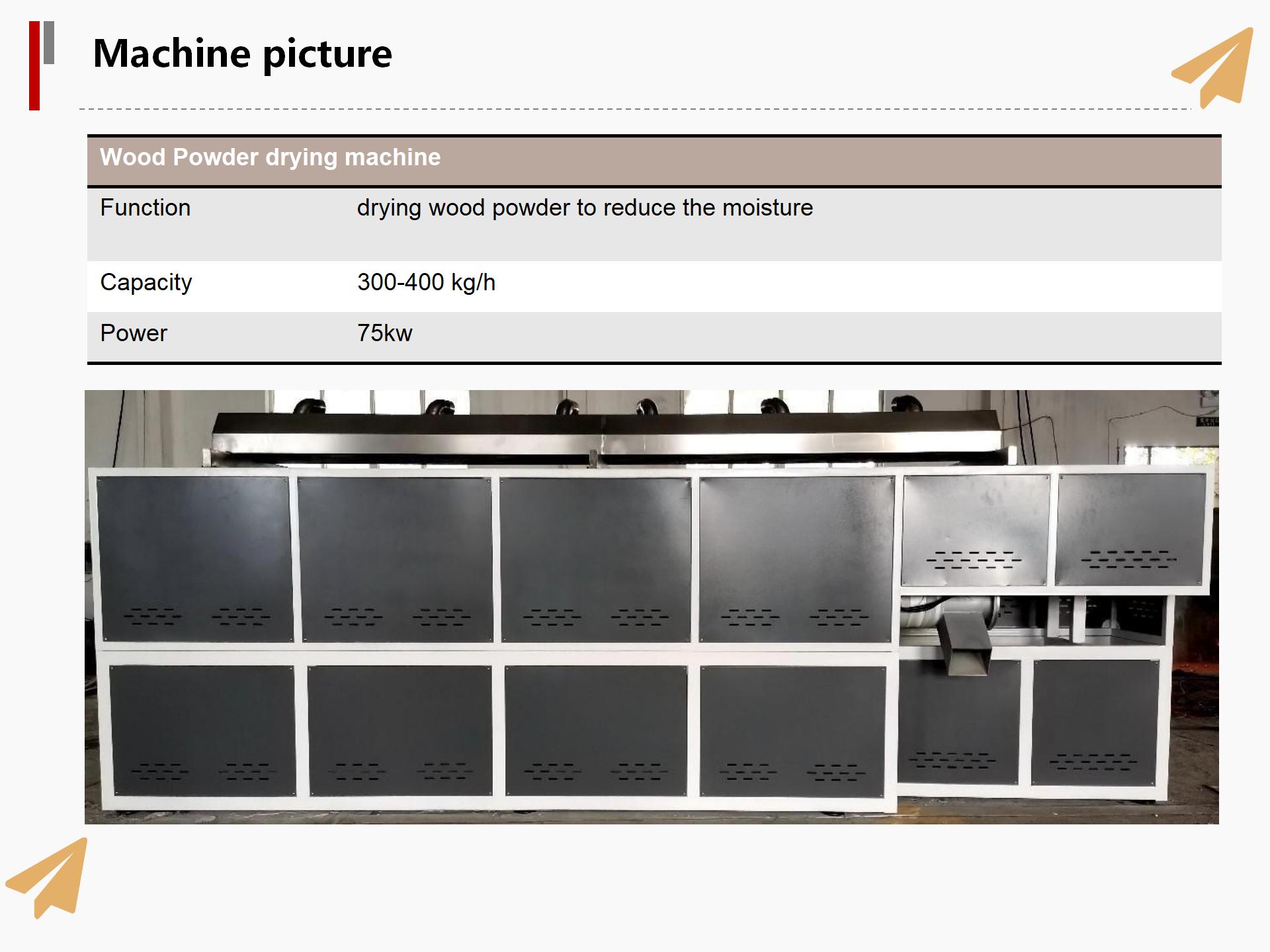

| machine de séchage de poudre de bois |

sécher la poudre de bois pour réduire l'humidité |

300-400kg/heure | 75kw |

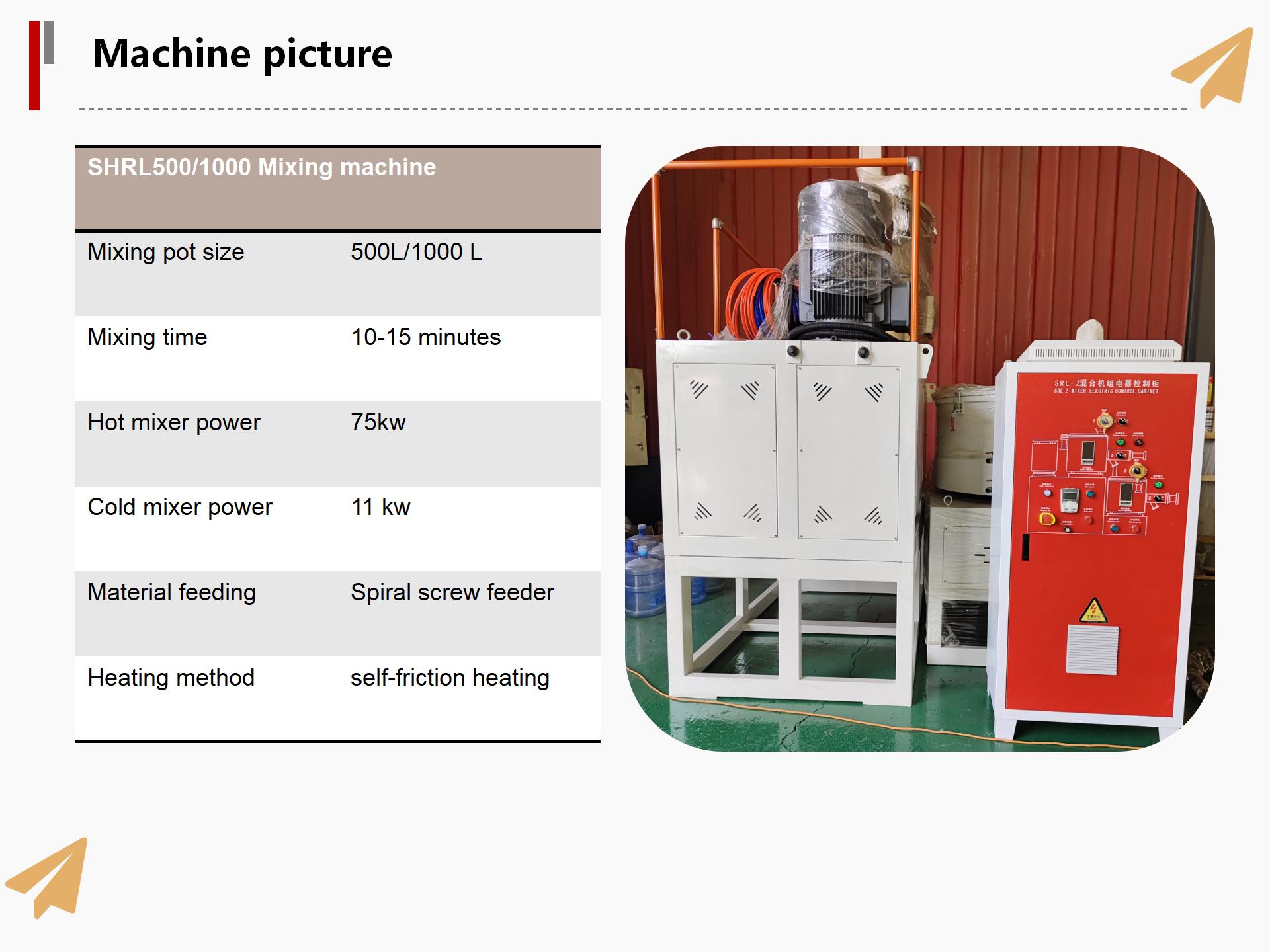

| Mélangeur SHRL500/1000 |

Matières premières mélangées |

|

11-75kw |

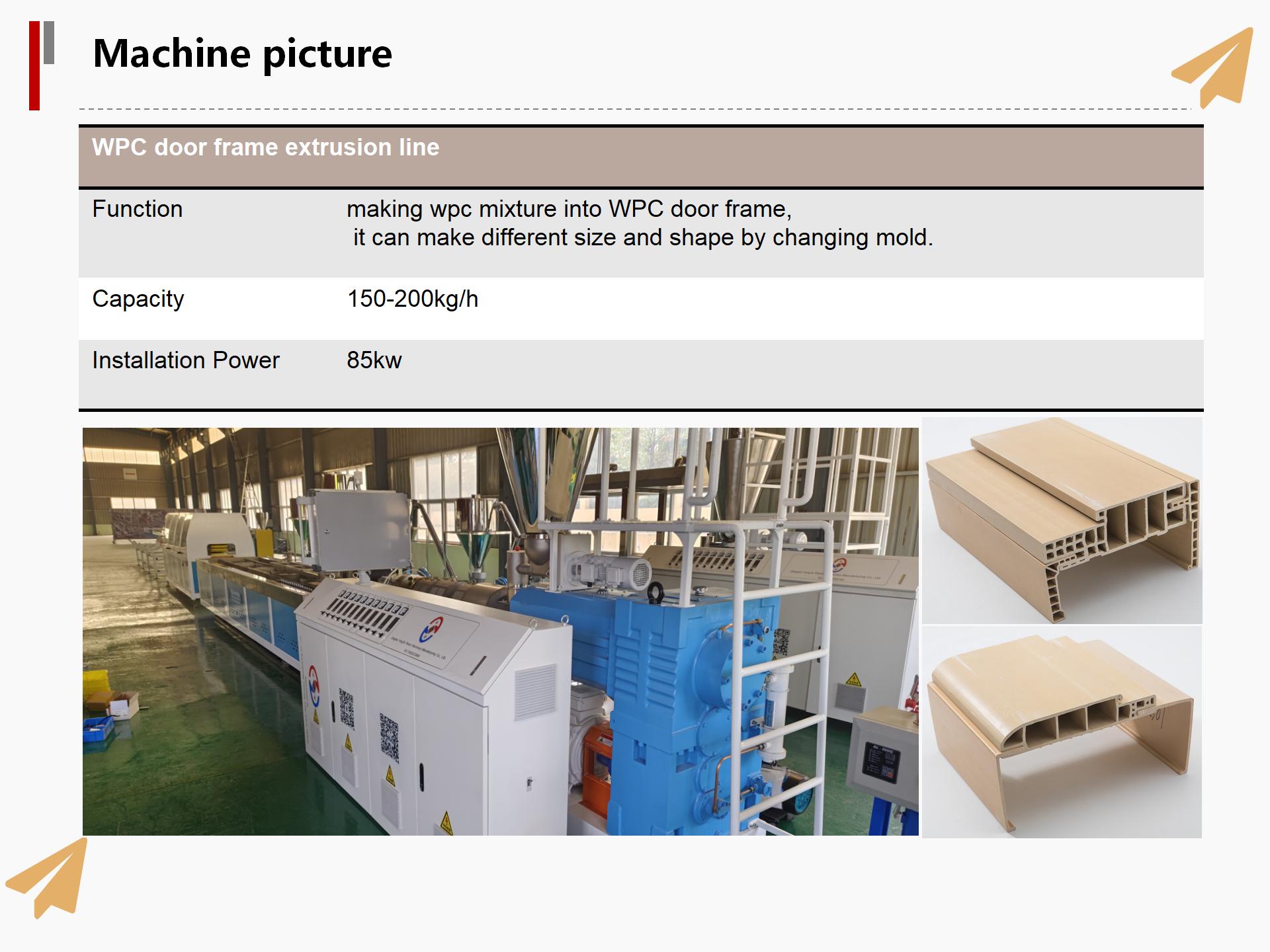

| Ligne d'extrusion de cadre de porte WPC |

en transformant le mélange WPC en cadre de porte WPC, il peut créer différentes tailles et formes en changeant de moule |

150-200kg/heure | 85kw |

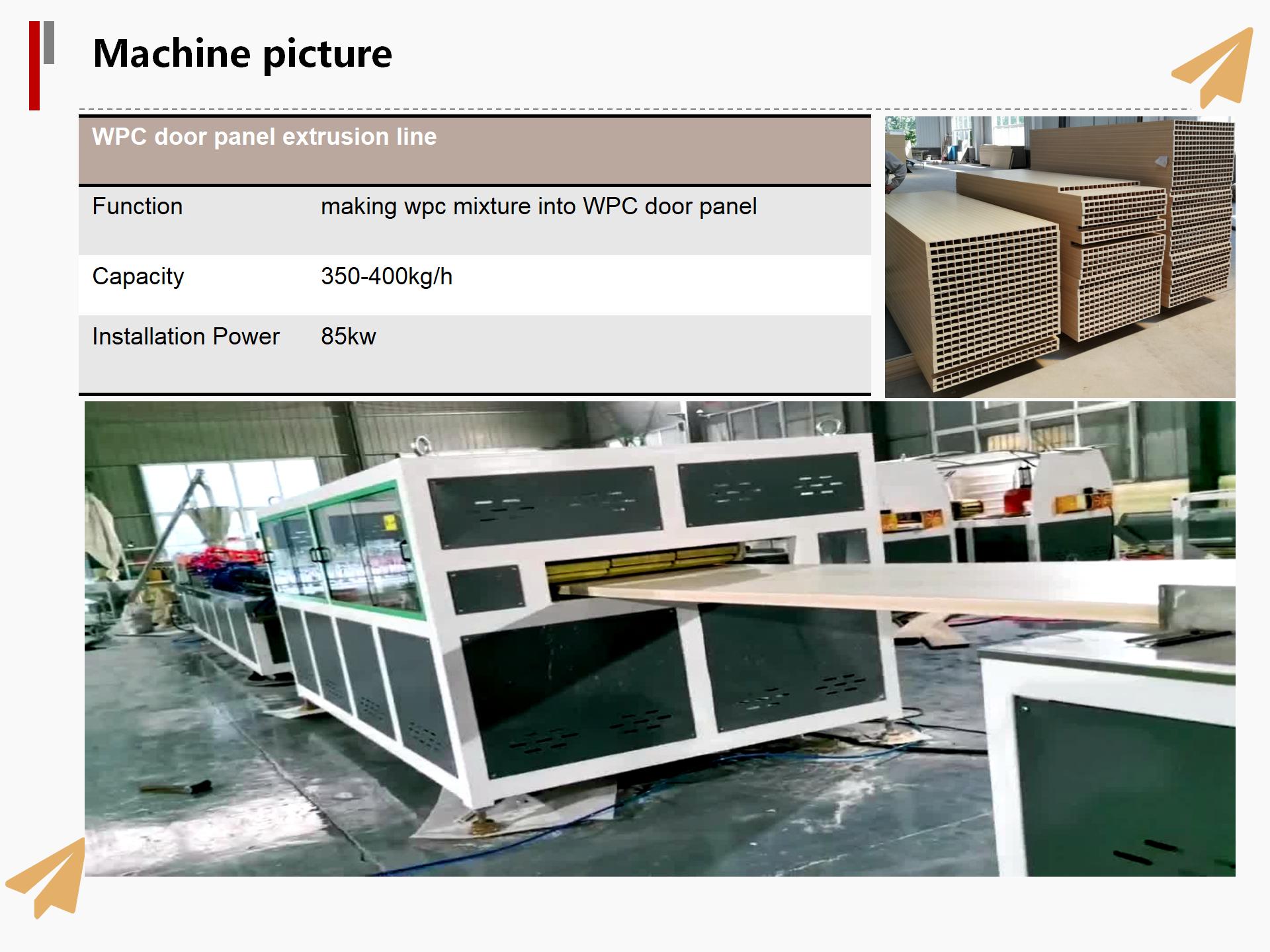

| Ligne d'extrusion de panneaux de porte WPC |

transformer le mélange WPC en panneau de porte WPC |

350-400 kg/heure | 85kw |

1. Préparer les matières premières

Les matières premières des équipements de portes bois-plastique comprennent principalement la poudre de bois, les plastiques, les additifs, etc. Ces matières premières doivent être précisément proportionnées et prétraitées pour garantir que les portes bois-plastique produites ont de bonnes performances et une qualité stable.

2. Mélange

Les matières premières préparées sont envoyées dans le mélangeur pour un mélange et un mélange complets. Ce processus garantit que les matières premières sont entièrement et uniformément mélangées, établissant ainsi une bonne base pour le processus de moulage ultérieur.

3. Moulage par extrusion

Après mélange et agitation, le matériau composite bois-plastique est introduit dans la presse d'extrusion et, sous l'action d'une température et d'une pression élevées, il est extrudé par le moule. Dans ce processus, le matériau composite bois-plastique est moulé en un produit semi-fini ayant une forme et une taille spécifiques.

4. Refroidissement et calibrage

Le produit semi-fini après moulage par extrusion doit être refroidi pour assurer la stabilité de sa forme et de sa taille. Ce processus est généralement réalisé par refroidissement naturel ou par refroidissement par air.

5. Coupe et post-traitement

Après refroidissement, la porte en bois-plastique doit être post-traitée, comme la coupe, le meulage, le placage, etc. Ces processus de traitement peuvent donner aux portes en bois-plastique une meilleure apparence et de meilleures performances.

Il existe généralement deux types de machines à scier : l’une est une machine à scier à planche à découper et l’autre est une machine à scier à tête marteau. La machine à copeaux de planche à découper est principalement utilisée pour fabriquer des granulés de bois, tandis que la machine à copeaux à marteau est principalement utilisée pour fabriquer des copeaux de bois. Les copeaux de bois peuvent être divisés en différents types selon leur capacité à traiter le bois. Par exemple, certains copeaux de bois peuvent transformer des bûches, des branches et d'autres gros morceaux de bois en particules ou blocs plus petits ; Tandis que certains sont spécialisés dans le traitement de petites particules pour obtenir des particules ou des blocs plus fins, selon les besoins réels.

Il existe deux principaux types de broyeurs : le broyeur humide et le broyeur sec. Le broyeur humide est généralement utilisé pour broyer des matériaux à forte humidité, et le broyeur à sec convient au broyage de matériaux relativement secs. Le broyeur peut être divisé en broyeur à boulets, broyeur vertical, broyeur à suspension haute pression, broyeur ultrafin et autres types différents, et différents types de broyeur conviennent à différents matériaux. Le broyeur est généralement utilisé pour broyer différents matériaux tels que le minerai, le ciment, la céramique, les produits chimiques, les matériaux de coulée, etc. Ces matériaux peuvent être broyés en poudres de différentes tailles de particules pour répondre aux besoins de différentes industries.

Les séchoirs peuvent être divisés en plusieurs types : sécheur d’air, sécheur intermittent, sécheur à chauffage direct, sécheur à chauffage indirect, etc. Chaque type de séchoir a ses propres avantages et son champ d'application, largement utilisé dans les industries chimiques, pharmaceutiques, agricoles, alimentaires et autres. Une fois le matériau humide placé dans le séchoir, l’humidité est éliminée par transfert de chaleur et de masse. La source de chaleur du séchoir peut être du gaz, du fioul, de la chaleur électrique, de la vapeur, etc. L'efficacité du séchoir est principalement affectée par de nombreux facteurs tels que l'humidité du matériau, la vitesse d'alimentation, la vitesse de décharge, la température de séchage et le temps de séchage. Il est nécessaire de choisir le séchoir approprié en fonction des exigences spécifiques du matériau et du processus.

Le mélangeur est généralement composé d’un fût mélangeur et d’un moteur. Le moteur entraîne une ou plusieurs lames pour qu'elles tournent et mélangent le matériau uniformément. Le mélangeur peut généralement être utilisé pour mélanger de la poudre, des particules, des mélanges de particules et de poudres, de la pâte et d'autres matériaux différents. L'effet de mélange des différents mélangeurs dépend de facteurs tels que leur principe de conception, la forme de leurs pales et leur vitesse. L'efficacité du mélange et l'uniformité du mélange dépendent de nombreux facteurs tels que la nature du matériau, la formule, la méthode d'alimentation et le temps de mélange. Il est nécessaire de sélectionner le mélangeur approprié en fonction des exigences spécifiques du matériau et du processus.

La ligne d'extrusion de cadres de porte en bois et plastique est généralement composée de poudre de bois, de plastique, d'additifs et d'autres matériaux, et est fabriquée par moulage par extrusion.

L'avantage de la ligne d'extrusion de cadres de porte en bois-plastique est qu'elle présente une résistance élevée aux UV, à l'eau et à la corrosion, et qu'elle n'est pas susceptible de se déformer, de se fissurer ou d'autres problèmes. La taille, la forme, la couleur et la texture de la surface de la ligne d'extrusion de cadres de porte bois-plastique peuvent être personnalisées en fonction des besoins du client. L'extrudeuse de porte WPC est un équipement de moulage par extrusion qui peut produire une variété de tailles de portes, de proportions composites et de textures de surface pour répondre aux besoins de différents clients.

L'extrudeuse de porte WPC est un équipement de moulage par extrusion qui peut produire une variété de tailles de portes, de proportions composites et de textures de surface pour répondre aux besoins de différents clients. Cet équipement est généralement constitué d'une extrudeuse et d'un moule. L'extrudeuse mélange de la farine de bois, du plastique et d'autres additifs et les extrude, puis les refroidit et les coupe pour former un panneau de porte plat. L'extrudeuse de porte bois-plastique convient à la production de divers panneaux de porte, notamment des panneaux de porte en bois massif, des panneaux de porte composites, des panneaux de ligne et d'autres types de panneaux de porte.

1. Production efficace : L'équipement d'extrusion de plastique WPC Yongte Wood adopte une technologie de production avancée et une conception efficace pour garantir un taux de conversion efficace pendant le processus de production, vous permettant ainsi d'économiser des coûts et d'augmenter la capacité de production.

2. Économie d'énergie et protection de l'environnement : la machine Yongte WPC est équipée d'une technologie professionnelle d'économie d'énergie pour réduire la consommation d'énergie. Dans le même temps, il n'y a aucune émission de polluants pendant le processus de production, ce qui répond aux exigences actuelles en matière de protection de l'environnement et confère à votre entreprise une réputation verte.

3. Assurance qualité : L'équipement d'extrusion bois-plastique Yongte est soumis à un contrôle de qualité strict pour garantir la qualité stable des matériaux bois-plastique produits, offrant ainsi une solide garantie de qualité pour vos produits.

4. Facile à utiliser : la conception de la machine Yongte WPC est conviviale et l’opération est simple et facile à comprendre. Même les opérateurs non professionnels peuvent démarrer rapidement, réduisant ainsi les coûts et le temps de formation.

5. Production diversifiée : La machine à bois et plastique Yongte peut s'adapter aux besoins de production d'une variété de matériaux bois-plastique. Qu’il s’agisse de couleur, de texture ou de forme, cela peut être facilement réalisé pour répondre aux divers besoins du marché.

6. Durable : la machine Yongte WPC adopte des matériaux de haute qualité et une conception résistante à l'usure pour garantir un fonctionnement stable à long terme, réduire la fréquence de maintenance et de remplacement et prolonger la durée de vie de l'équipement.

7. Sûr et fiable : l'équipement d'extrusion bois-plastique Yongte est équipé de plusieurs dispositifs de protection de sécurité pour garantir un processus de production sûr et fiable, éviter les blessures des opérateurs et réduire les risques de production.

8. Service après-vente sans souci : nous fournissons un service après-vente professionnel. Qu’il s’agisse de l’installation d’équipements, du débogage ou de la maintenance quotidienne, nous participerons à l’ensemble du processus pour garantir le bon déroulement de votre production.