La machine de fabrication de granulés Yongte WPC transforme le PP/PE+bois en granulés de haute qualité (200-1000 kg/h). Écologique, automatisé, avec des composants de marque. Obtenez un devis maintenant !

La machine de fabrication de granulés Yongte WPC est un système haute performance conçu pour la fabrication de granulés composites bois-plastique (WPC) de qualité supérieure. Il utilise 25 à 30 % de plastique PP/PE recyclé et 30 à 70 % de poudre de bois, équilibrant durabilité et efficacité des matériaux. Équipée de composants de premier ordre, notamment des onduleurs ABB, des contacteurs Siemens, des contrôleurs de température Omron et des systèmes de stockage en acier inoxydable 304, la machine offre une productivité exceptionnelle, avec une capacité de sortie allant jusqu'à 1 000 kg/h. Sa conception respectueuse de l'environnement et sa maintenance simplifiée en font une solution idéale pour la production de pellets WPC à l'échelle industrielle, garantissant une qualité constante et une fiabilité opérationnelle.

✅ Haute efficacité : capacité jusqu'à 1000kg/h

✅ Respectueux de l'environnement : utilise 30 à 70 % de poudre de bois + PP/PE recyclé

✅ Composants de marque : onduleur ABB, contacteur Siemens

✅ Maintenance facile : structure simplifiée + contrôle convivial

✅ Matériau de qualité alimentaire : système de stockage en acier inoxydable 304.

✅ Économie d'énergie : conception de moteur optimisée (55-160 kW)

✅ Vis durable en matériau W4 pour un traitement à haute charge.

✅ Corps en alliage 101 pour une longue durée de vie.

| Modèle |

SH65 |

SH75 | SH92 |

| Type d'extrudeuse | Extrudeuse double vis parallèle | Extrudeuse double vis parallèle | Extrudeuse double vis parallèle |

| Diamètre de vis | 65mm | 75mm |

92mm |

| Rapport L/D | 40:1 | 40:1 | 40:1 |

| Type de vis | segments combinés | segments combinés | segments combinés |

| Matériau de la vis | W4 résistant | W4 résistant | W4 résistant |

| Matériau du canon | Alliage 101 | Alliage 101 | Alliage 101 |

| Puissance du moteur principal | 55kw | 90kw | 160kw |

| Matière première | Plastique recyclé PP/PE + bois | Plastique recyclé PP/PE + bois | Plastique recyclé PP/PE + bois |

| Contenu du bois | 30-70% | 30-70% | 30-70% |

| Matériel de sortie | Granulés WPC, flocons WPC | Granulés WPC, flocons WPC | Granulés WPC, flocons WPC |

| Capacité |

200-300kg/h |

400-600kg/h |

1000kg/h |

La machine de fabrication de granulés Yongte WPC comprend un système d'alimentation, un système d'extrusion à double vis parallèle, un système de granulation à chaud, un système de refroidissement par soufflage et un système de stockage de matériaux.

Système d'extrusion parallèle à double vis : système d'extrusion à haute efficacité avec une capacité de sortie de 600 à 800 kg/h. Il est conçu pour mélanger 25 à 30 % de plastique PP/PE recyclé avec 70 % de poudre de bois, garantissant un mélange uniforme et des performances d'extrusion stables pour la production de granulés de composite bois-plastique (WPC). r

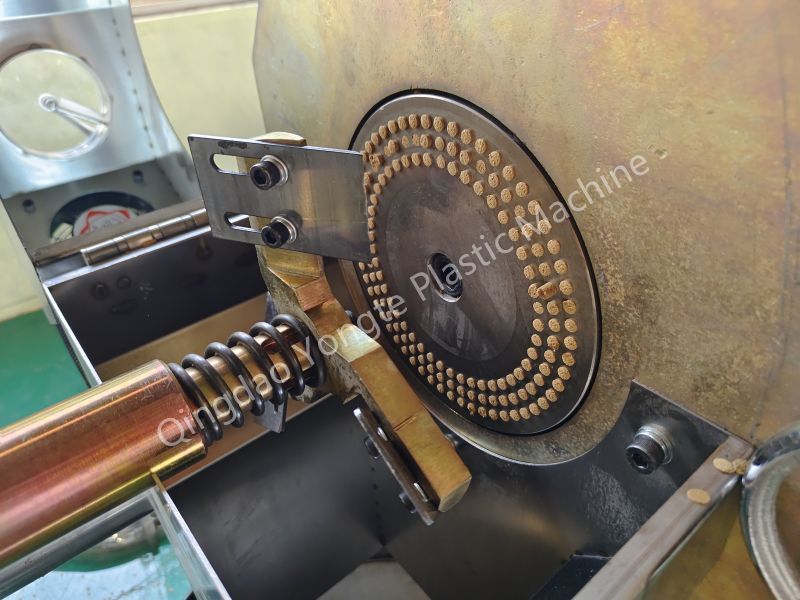

Système de pelletisation à chaud : système de pelletisation à chaud visualisé avec équipement de concassage à haut rendement

Système de refroidissement par soufflage : le système de refroidissement par soufflage en trois étapes garantit une efficacité de refroidissement rapide. Les tuyaux de transport sont dotés d'une enveloppe à double couche avec refroidissement par eau intégré, permettant une dissipation thermique uniforme et une qualité constante des granulés pendant le processus de refroidissement.

Système de stockage de matériaux : tous les tuyaux de convoyeur et bacs de stockage sont fabriqués en acier inoxydable 304, garantissant la résistance à la corrosion et le respect des normes d'hygiène pour un fonctionnement stable à long terme.

Système de contrôle électrique : équipé d'onduleurs ABB, de contacteurs Siemens et de contrôleurs de température Omron, garantissant un fonctionnement précis et stable de la ligne de production automatisée.

Les granulés WPC produits par la machine de fabrication de granulés WPC de Yongte démontrent une excellente plastification, une qualité constante et un rendement élevé. Ces granulés possèdent des propriétés mécaniques supérieures, telles qu'une résistance élevée aux chocs et à la traction, ce qui les rend parfaits pour créer des produits WPC durables comme les terrasses, les clôtures et les meubles. La granulométrie et la densité uniformes des granulés garantissent un traitement homogène dans les machines d'extrusion ou de moulage par injection en aval, minimisant ainsi les déchets de production et améliorant l'efficacité globale. De plus, la composition respectueuse de l'environnement des granulés, qui combine des plastiques recyclés avec des fibres de bois renouvelables, s'aligne sur les tendances mondiales en matière de développement durable, aidant les fabricants à respecter les réglementations environnementales et la demande des consommateurs pour des matériaux respectueux de l'environnement.

L'intégration de servomoteurs dans le granulateur Yongte WPC permet un contrôle précis et en temps réel du processus de granulation. Cette précision garantit une distribution granulométrique constante, un facteur essentiel pour la fabrication de granulés WPC de haute qualité avec des propriétés physiques uniformes. De plus, la grande réactivité des servomoteurs permet des ajustements rapides et dynamiques pendant la production, minimisant ainsi les temps d'arrêt et optimisant l'efficacité et la fiabilité globales du système. Notamment, le système de servomoteur réduit la consommation d'énergie d'environ 15 à 20 % par rapport aux configurations de moteur traditionnelles, améliorant ainsi l'efficacité énergétique tout en maintenant la précision de la production.

La phase carbure primaire du matériau WR4 est le carbure de vanadium (VC), qui présente une microdureté ultra élevée de HV2600, conférant au matériau une dureté exceptionnelle et une résistance à l'usure supérieure. Les carbures du WR4 sont uniformément dispersés dans une morphologie sphérique ou quasi sphérique, une structure qui améliore considérablement la résistance aux chocs en minimisant les points de concentration des contraintes. De plus, les tests de traitement thermique révèlent que le WR4 présente une déformation dimensionnelle minimale pendant la trempe (même dans des conditions de processus identiques) et atteint une dureté post-trempe très uniforme. Sa structure métallographique est caractérisée par de la martensite à grains fins, qui contribue à d'excellentes performances anti-écaillage et à une résistance à l'usure à long terme. Conçu spécifiquement pour les applications à forte usure, en particulier dans les domaines de traitement des polymères à haute charge, le WR4 permet à notre machine de fabrication de granulés WPC de produire des granulés WPC avec une teneur en bois allant jusqu'à 70 % tout en maintenant l'intégrité structurelle et la stabilité du processus.

La conception du fût Yongte est utilisée pour sa résistance exceptionnelle à la chaleur et à la corrosion, augmentant considérablement l'efficacité et la stabilité du processus de granulation. L'intégration du corps en forme de « 8 » et du matériau en alliage 101 garantit une qualité constante du produit tout en minimisant le besoin d'entretien fréquent, améliorant ainsi encore la fiabilité opérationnelle du système.

Le système hautement automatisé intégré au processus de granulation réduit considérablement les interventions manuelles, minimisant ainsi les erreurs humaines et améliorant la précision opérationnelle. Il dispose d'algorithmes de contrôle avancés qui surveillent et ajustent les paramètres du processus en temps réel, garantissant ainsi des conditions optimales pour la formation des granulés. Cette automatisation rationalise non seulement la production, mais permet également une surveillance continue et un enregistrement des données, facilitant un contrôle qualité rigoureux et une traçabilité complète des lots de production. De plus, le système est équipé d'une interface utilisateur intuitive et de capacités d'accès à distance, permettant aux opérateurs de gérer et de dépanner le processus depuis n'importe quel endroit, améliorant ainsi l'efficacité opérationnelle et la réactivité globales.

Équipé de composants électriques de marque de premier plan, notamment des onduleurs ABB, des contacteurs Siemens, des contrôleurs de température Omron et un système de contrôle PLC Siemens, notre système de contrôle électrique garantit un fonctionnement précis et stable de l'ensemble de la ligne de production automatisée. Le système intègre des algorithmes de contrôle avancés et des capteurs de haute précision pour réguler avec précision les paramètres de production clés tels que la vitesse, la pression et la température en temps réel. Ce contrôle méticuleux garantit non seulement une qualité constante du produit, mais minimise également l'apparition de défauts. De plus, le système dispose d'une fonction d'autodiagnostic intelligente qui détecte rapidement les problèmes potentiels et alerte les opérateurs, permettant une maintenance rapide et réduisant considérablement les temps d'arrêt imprévus.