Yongte est fabricant professionnel pour WPC Door Production Process Machine Factory avec service de projet clé en main et de haute qualité

Procure de matières premières: sélectionnez la résine en PVC de haute qualité, la poudre de bois ou la fibre de bois comme principales matières premières. La résine en PVC sélectionne généralement les produits de marque domestique de qualité médicale, et la poudre de bois est fournie par des sociétés en bois professionnel avec de la poudre de bois d'espèces d'arbres de haute qualité, et la finesse, la teneur en humidité et d'autres indicateurs sont nécessaires pour répondre aux exigences de production.

La poudre de bois doit être notée, dépistée, broyée, séchée et revêtue pour assurer sa qualité et ses performances dans le traitement ultérieur. Dans le même temps, les matériaux auxiliaires tels que les stabilisateurs, les agents moussants, les modificateurs, les lubrifiants, les colorants, etc. sont préparés dans une certaine proportion.

Ingrédients: Selon les exigences et la formule des performances du produit, pèsez avec précision diverses matières premières et ajoutez-les à l'équipement de mélange.

Mettez la résine en PVC pesée, la poudre de bois, le stabilisateur, l'agent moussant, le modificateur, etc.

Chauffage et mélange: Pendant le processus de mélange, le matériau est chauffé pour plastiser la résine en PVC. La température est généralement contrôlée à environ 100 ℃ -150 ℃, et le temps est d'environ 5 à 15 minutes. Les paramètres spécifiques dépendent de la formule et de l'équipement.

Refroidissement et décharge: une fois le mélange terminé, le matériau est refroidi à environ 40 ℃ -60 ℃, puis déchargé dans le bac de stockage pour la veille.

Alimentation: Le matériau mixte est transmis à la trémie de l'extrudeuse à travers un dispositif d'alimentation automatique.

Extrusion de plastification: le matériau est soumis à l'extrusion rotative et au chauffage de la vis dans le canon de l'extrudeuse, et est encore plastifié et mélangé pour former un mélange en plastique uniforme. La température de l'extrudeuse est généralement contrôlée à 140 ℃ -185 ℃, la vitesse du moteur principale est de 7-15r / min et la vitesse d'alimentation est de 10-15r / min.

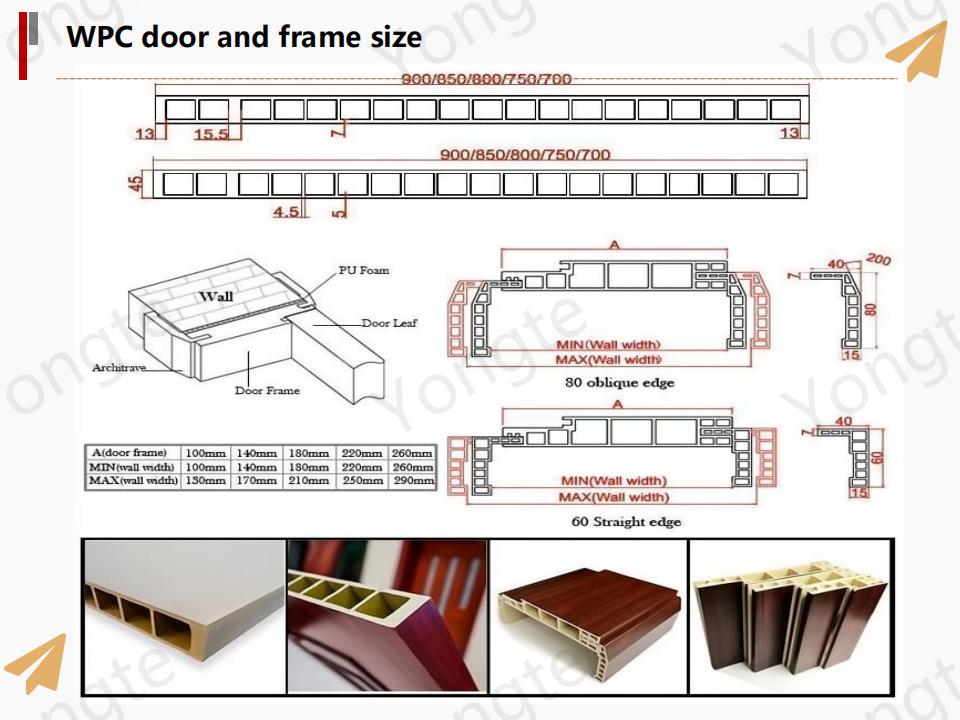

Formation de moisissure: Le matériau plastifié passe par le port d'extrusion de l'extrudeuse et pénètre dans le moule pré-conçu. Sous l'action du moule, un blanc continu avec la forme transversale requise est formé, comme un blanc d'un cadre de porte, d'une feuille de porte, etc.

Refroidissement et mise en forme

Refroidissement: le blanc extrudé entre immédiatement dans le dispositif de refroidissement, utilisant généralement le refroidissement par eau ou le refroidissement à l'air pour refroidir rapidement et solidifier le blanc et le façonner dans la forme et la taille requises.

Traction: Pendant le refroidissement, le blanc est tiré par le dispositif de traction pour assurer son extrusion et son refroidissement continues et stables. La vitesse de traction correspond à la vitesse d'extrusion, généralement autour de 1 à 5 m / min.

Coupe

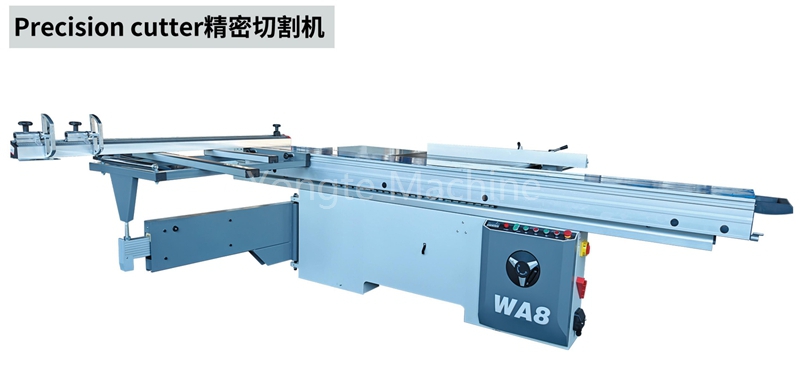

Coupe à longueur fixe: Après refroidissement et mise en forme, la planche ou le profil en plastique en bois est coupé dans la longueur requise en utilisant l'équipement de coupe en fonction des exigences de taille de la porte, telles que le cadre vertical, le cadre horizontal du cadre de la porte et la taille de la feuille de porte.

Coupe de coupe: Les bords des pièces coupées sont coupés pour éliminer les bavures, le flash, etc., afin que les bords des pièces soient lisses et plats pour assurer l'installation et utiliser les performances de la porte.

Alimentation: Le matériau mixte est transmis à la trémie de l'extrudeuse à travers un dispositif d'alimentation automatique.

Extrusion de plastification: le matériau est soumis à l'extrusion rotative et au chauffage de la vis dans le canon de l'extrudeuse, et est encore plastifié et mélangé pour former un mélange en plastique uniforme. La température de l'extrudeuse est généralement contrôlée à 140 ℃ -185 ℃, la vitesse du moteur principale est de 7-15r / min et la vitesse d'alimentation est de 10-15r / min.

Formation de moisissure: Le matériau plastifié passe par le port d'extrusion de l'extrudeuse et pénètre dans le moule pré-conçu. Sous l'action du moule, un blanc continu avec la forme transversale requise est formé, comme un blanc d'un cadre de porte, d'une feuille de porte, etc.

Refroidissement et mise en forme

Refroidissement: le blanc extrudé entre immédiatement dans le dispositif de refroidissement, utilisant généralement le refroidissement par eau ou le refroidissement à l'air pour refroidir rapidement et solidifier le blanc et le façonner dans la forme et la taille requises.

Traction: Pendant le refroidissement, le blanc est tiré par le dispositif de traction pour assurer son extrusion et son refroidissement continues et stables. La vitesse de traction correspond à la vitesse d'extrusion, généralement autour de 1 à 5 m / min.

Coupe

Coupe à longueur fixe: Après refroidissement et mise en forme, la planche ou le profil en plastique en bois est coupé dans la longueur requise en utilisant l'équipement de coupe en fonction des exigences de taille de la porte, telles que le cadre vertical, le cadre horizontal du cadre de la porte et la taille de la feuille de porte.

Coupe de coupe: Les bords des pièces coupées sont coupés pour éliminer les bavures, le flash, etc., afin que les bords des pièces soient lisses et plats pour assurer l'installation et utiliser les performances de la porte.

V, traitement de surface:

Panding: Utilisez une machine de ponçage pour poncer la surface des pièces de la porte coupée pour éliminer les défauts de surface, améliorer la planéité et la rugosité et fournir un bon fondement pour le traitement de surface ultérieur.

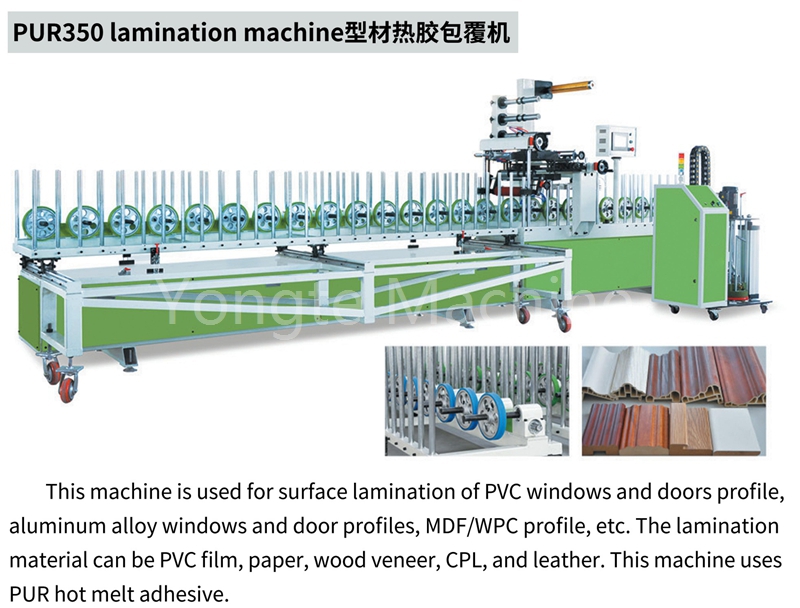

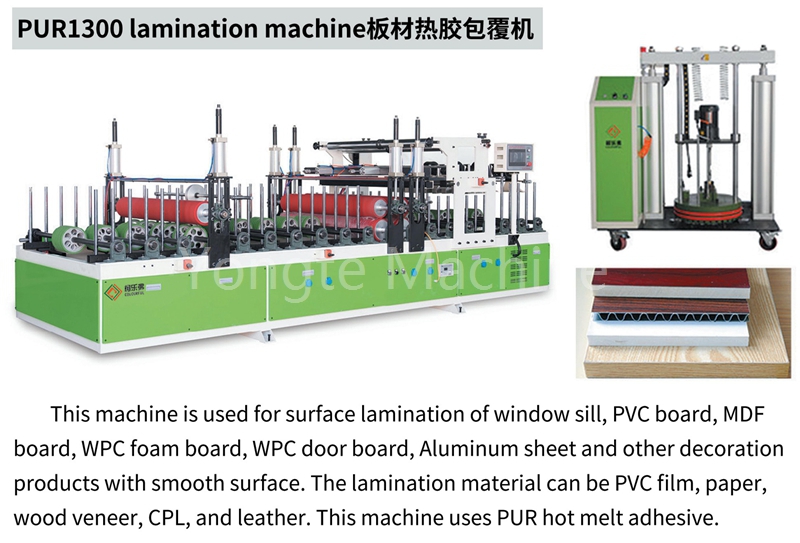

Laminage ou la peinture: la technologie de transfert thermique peut être utilisée pour transférer divers grains de bois, couleurs ou motifs à la surface de la porte, afin que le produit ait une variété de grains et de couleurs en bois haut de gamme; Il peut également être peint, peint, etc. pour augmenter la beauté et la durabilité de la porte. De plus, un traitement péritonéal peut être effectué et une couche de film protecteur peut être attachée pour jouer un rôle étanche et étanche.

Vi, Assemblage des portes WPC

Assemblage du cadre de porte: Assemblez les pièces de cadre de porte coupées, généralement en utilisant des joints mortuis et tenon, des joints de colle ou des connecteurs pour assurer la fermeté structurelle et la précision dimensionnelle du cadre de la porte.

Installation de la feuille de porte: Assemblez la feuille de porte avec le cadre de la porte, installez les accessoires matériels tels que les charnières et les serrures de porte, déboguez la flexibilité d'ouverture et de fermeture de la porte et assurer la fonction d'utilisation normale de la porte.

VII, Inspection de la qualité des portes WPC:

Effectuer une inspection de qualité sur la feuille et les profils de porte WPC traités à la surface, tels que la taille, l'apparence, les performances, etc., pour s'assurer qu'ils répondent aux normes et aux exigences pertinentes.

VIII, emballage et entreposage: emballez les profils de porte WPC qui ont réussi l'inspection de la qualité et les stocker dans l'entrepôt pour le stockage et la garde.

Machine de production de panneaux de porte WPC

Machine de production de panneaux de porte WPC Ligne de machine de production de porte WPC en plastique en bois

Ligne de machine de production de porte WPC en plastique en bois Équipement de profil de porte WPC

Équipement de profil de porte WPC Ligne de production de cadres de porte en bois et en plastique

Ligne de production de cadres de porte en bois et en plastique Ligne d'extrusion de panneaux de porte creux en plastique et bois

Ligne d'extrusion de panneaux de porte creux en plastique et bois Équipement de processus de production de portes WPC

Équipement de processus de production de portes WPC